实施现状

当前位置:首页产品中心 > 智能制造及数控核心技术 > 秦川设备智能制造 > 实施现状 >

1) 单机自动化

机加工设备是生产线的主体,是实现自动化、数字化、智能化的基础;在产品的研发过程中,秦川设备成套服务有限公司从最初的直接增加自动上下料装备,逐步发展到集成加工工艺、刀具监控、工装改造、在线检测、工件识别、物流方式,机床改造等诸多元素的一体化设计,在实际生产中满足了机床上线的功能需求,为原本“呆头呆脑”的设备实现智能制造创造了无限可能。

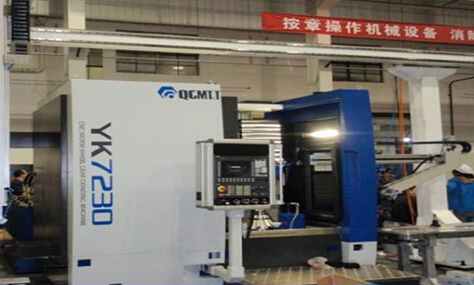

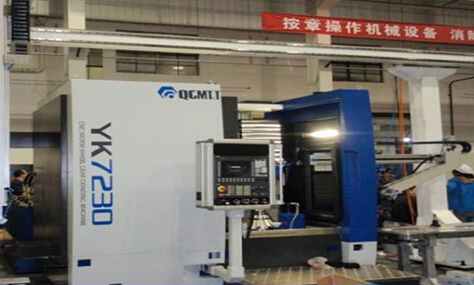

A. YK7230磨齿机自动上下料

秦川YK7230是近年研发的一款高端数控蜗杆砂轮磨齿机,机床本体自动化程度较高,带有自动对刀、余量分配、砂轮自动修整、工艺参数优化等功能,配备的自动上下料系统由机械手、回转料仓、自动门三部分组成,各传感器信号和动作信息通过预留的IO接口与机床进行信息交互。

· 机械手采用拐臂式结构,放置于机床右侧,通过水平、竖直两个伺服轴将工件快速准确的送入机床内部的加工区域,在拐臂末端带有一个回转轴,配备两只气动抓手,可以在一次行程完成工件下料、上料两个动作。

· 回转料仓采用摩擦履带结构,配备有工装以存储工件,在上料、下料位设有传感器和辅助定位装置,以配合机械手完成上下料动作。

· 自动门采用气缸与导轨的组合结构,设在机床右侧罩壳处,两侧的位置传感器确保机械手的安全动作。

B. YK7236磨齿机智能化改造

YK7236是秦川老一代经典机型,为了使其满足上线需求,散发新的青春与活力,我们对其实施了智能化改造方案,主要包括自动对刀、AE声发射、自动余量分配、自动夹具、切向位移自动补偿、自动门等项目,并且用改造后的机床,完成了一条齿轮加工生产线的建设。

C. YK7632摆线磨齿机自动上下料

秦川YK7632是新研发的一款高端摆线磨齿机,在秦川最新研发的机床中,设计者都愈发重视智能制造的概念,自动化、信息化、数字化功能越来越完善。为这台机床配备的自动上下料系统由桁架机械手和回转料仓、吹气清洁、自动门组成。

· 机械手采用悬臂桁架式结构,由水平、竖直两个伺服轴和一个摆动轴组成,能稳定可靠地完成上下料姿态的切换,将工件从正上方快速安全的进入加工区域。

· 回转料仓采用定间距传送链结构,传送链上固定的工装设计为可调整式,能够满足多种工件的存储和运送,工装下方装有滚子轴承支撑,上、下料位置装有辅助定位装置,使得料仓运行更加平稳精确。

D. YK3132滚齿机自动上下料

秦川YK3132在设计时没有充分考虑到自动上下料,因此,我们在为其配备自动上下料系统时,对机床内小立柱进行了再次的加工和改造,在立柱上增加了一套回转机械手来搬运工件,并在机床外侧设置了一套小型桁架手作为辅助。

· 回转机械手采用精密齿轮传动配合机械定位完成工件位置的对调,手抓的设计最大限度的考虑了工件规格的可扩展性。

· 外置小型桁架式机械手用负责工件在回转机械手与料仓之间的运送,水平、竖直轴采用高度集成化的电缸驱动,结构精巧,动作迅速。

2) 自动化单元

自动化单元是单机功能的扩展,单台机床通常只能完成一道工序的加工,而通过机械手、料仓等辅助装置将两台甚至更多的机床连接起来,使这组机床配合完成更多的工艺需求,提高机床利用率,提高生产效率。

A. MKE1620A外圆磨加工单元

该加工单元由两台MKE1620A外圆磨组成,加工工件为轴齿,两台机床各完成工件一端的磨削,由机械手完成搬运和工件姿态的调整,使两台机床相互配合在工艺上形成一个整体。

· 桁架机械手配置一个水平轴和两个竖直轴,通过竖直轴的依次动作完成上、下料动作,其中一个竖直轴末端配有180°回转机构,使工件调头后进入第二台机床,实现工艺要求。

· 加工单元配有两台回转料仓,分别用于工件的上料和下料,料仓的储料量约为2小时,极大的减少的人工上下料的时间和劳动强度。

B. 车-滚加工单元

该单元由一台韩国斗山车床和一台YK3132滚齿机组成,能够完成齿轮从精车到滚齿的两道工艺流程,该加工单元配备一组桁架机械手和一台回转料仓,在桁架立柱上配置了姿态调整装置,使得加工单元的空间占用极度精简。

· 桁架机械手横跨车床,左端与滚齿机上方有一部分重叠,使得机械手可以直接与滚齿机单机回转机械手对接,由于车、滚工艺工件姿态不同,在立柱上设有调头装置。

· 加工单元只有一个回转料仓,用于存储毛坯,精车成品,滚齿成品三种工件,故该料仓中有一个特殊的机构用来识别三种工件,以确保加工单元的正常运转。

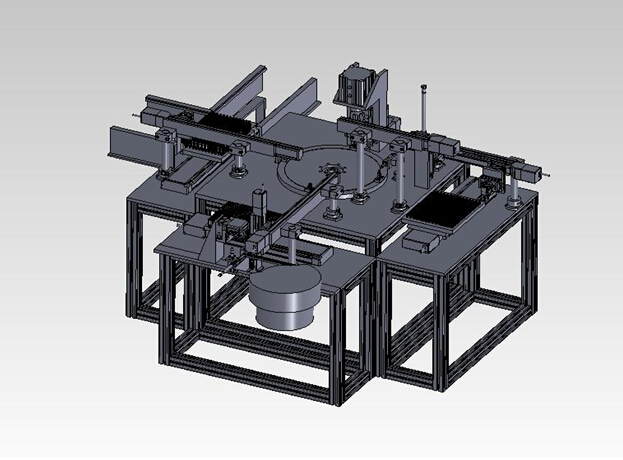

C.桁架机械手自动化加工单元

主要组成有:两台或多台数控车床呈一条线布列,一套桁架机械手系统、一套自动上下料及检测装置等设备,成一字型排布,可满足盘、轴类零件大批量加工要求。

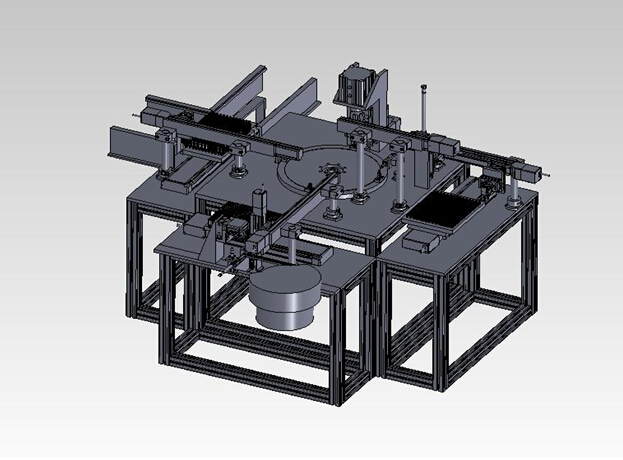

D.关节式机器人自动化加工单元 BRX10

用于盘、盖类零件车削加工与物流传送的自动化加工系统。

BRX10: 采用两台机床对面布置,配备六关节机器人可实现无人化操作。

技术参数

机器人 最大负荷重量:12kg

重复定位精度:±0.05mm

最大动作范围:Φ1420mm

料库 最大工件直径:Φ125mm

提升行程:400mm

工位数:8

E.轮毂自动化加工单元BLG20

BLG20轮毂加工单元主要用于汽车铝制轮毂的自动化加工,该轮毂加工单元可满足目前市场上17寸至20寸铝制轮毂的加工要求。其加工单元主要组成有:两台轮毂加工专用数控车床、一台立式加工中心、一台六关节工业机器人、一套自动上、下料库及产品识别装置、一套在线检测装置和一套铝屑清理装置等设备,单元成环岛式排布,可针对不同场地进行模块化布局,多个单元可通过一套双层运送长料道连接为一体。多个轮毂加工单元可组成高效、智能的轮毂加工生产线。

技术参数

加工轮毂尺寸范围:17-20 in

工业机器人腕部负重:165 kg

工业机器人腕部有效半径:R2655 mm

轮毂车床床身上最大回转直径:Φ870 mm

轮毂车床主电机功率(连续/30min):45/55 kW

立式加工中心工作台面积:600X1300 mm

立式加工中心主轴电机功率(连续/15min):7.5/11 kW

3) 智能生产线

智能生产线是自动化单元的扩展和延伸,通过一系列工件运送装置和控制系统,将一组或多组自动机床和辅助设备按照工艺流程连接起来,自动完成产品全部或部分的制造过程。在生产线上,大量运用新型传感器及其系统、智能控制系统、精密仪器、工业机械人、液气元件等技术手段,将各个单元的工件、夹具、刀具、量具、工艺、状态、物流等信息采集处理,由上位机做出安排或者判断,优化整线的制造过程,是智能制造的基础。

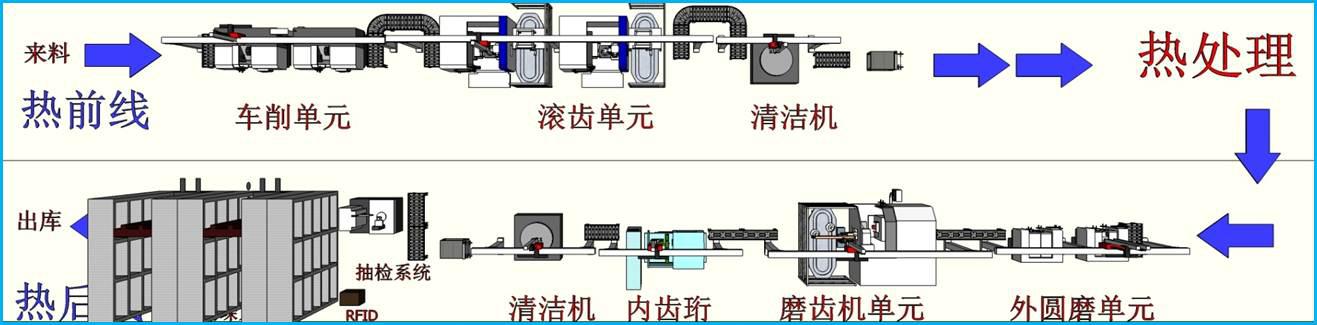

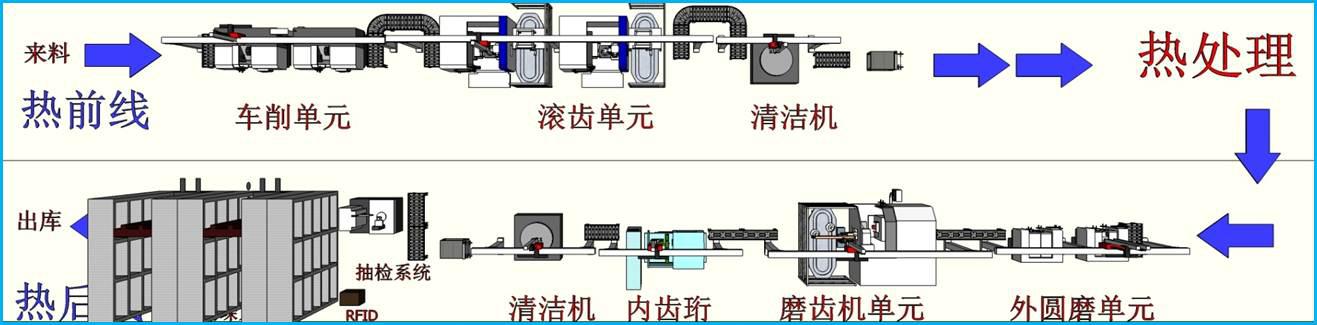

A. 液压油泵齿轮生产线

针对油泵齿轮的工艺特点,分为热前、热后两条线,热前线由车削单元、滚齿单元、清洁机组成,热后线由外圆磨单元、磨齿单元、内齿珩、清洁机组成,线上配备有质量监控体系、射频识别系统,码垛系统等辅助设备,以提高生产线的自动化水平。

B. YK7236磨齿机生产线

通过对YK7236磨齿机的改造,使其满足上线要求,由四台YK7236磨齿机、两台回转料仓、一套桁架式工业机器人组成一条磨齿加工线。这条生产线可以同时加工两种规格的齿轮,由一台六自由度工业机器人完成狭小机床内部不规则路径的抓取,由于用户工件规格较小,整线节拍只有45S,对桁架高速动作、快速对刀提出了更高的要求,为了优化机械手运行路径,生产线增加了预判定系统,能够感知机床加工进度,从而判断最优上下料顺序。另外,由于YK7236结构限制,机床内工件的位置随切向位移不断变化,通过增加磁栅尺和位置传感器,使工件的位置实时反馈到机械手的控制系统中,由系统做出判断对每台机床的抓取位置进行自动补偿。

C. 刹车盘生产线

这是一条用于加工汽车刹车盘的车削生产线,主要由两台EMG倒立车、机械手、辊道、辅助设备组成,由于倒立车的上料方式与以往不同,我们做了大量的工作,集思广益,取得突破,这条线由秦川设备成套服务有限公司总包集成,其生产能力相当于用户老车间中8台车床的工作量,而只需要2人轮流监管,受到了用户的好评。

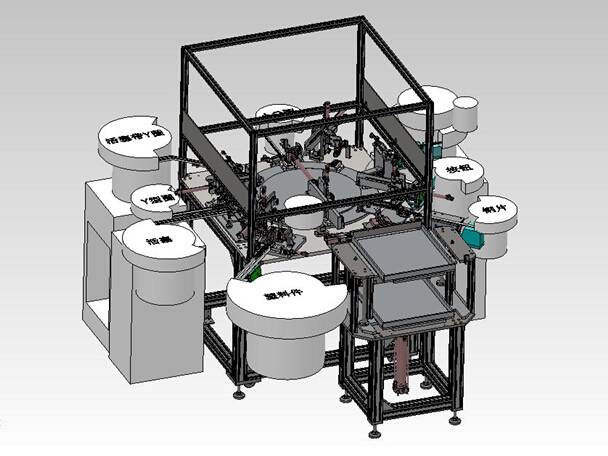

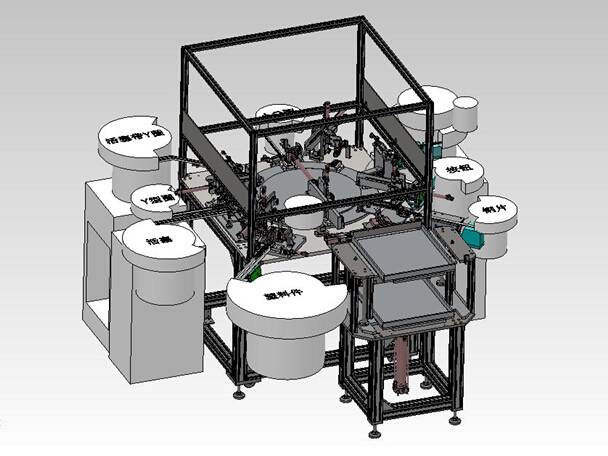

D. 气阀先导头自动组装线

自动组装线是秦川设备成套服务有限公司新进研发的项目,由流体类阀体的自动组装为切入点。这台先导头自动组装线分为三个单元,分别组装塑料件、铜管和铁芯三个部件,最终由传送带和辅助机械手完成先导头的总装。这条组装线以精巧为主,通过多个气缸的组合动作完成小零件的组装,加入了振动盘、分割器、色标传感器等新元素,整线节拍只有3S,8小时产量9600套,年产300万套,单班节约15人,使传统组装的产量和质量有了质的飞跃,目前塑料件单元和铜管单元的实施已经进入了最后阶段。

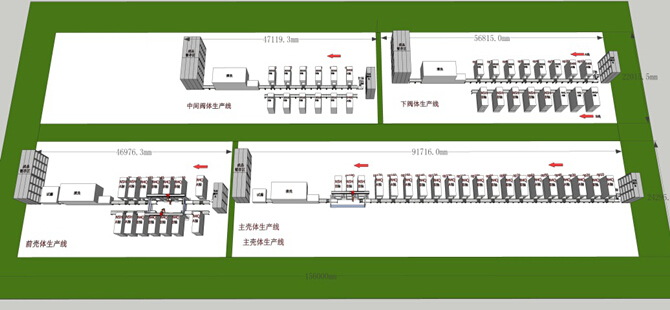

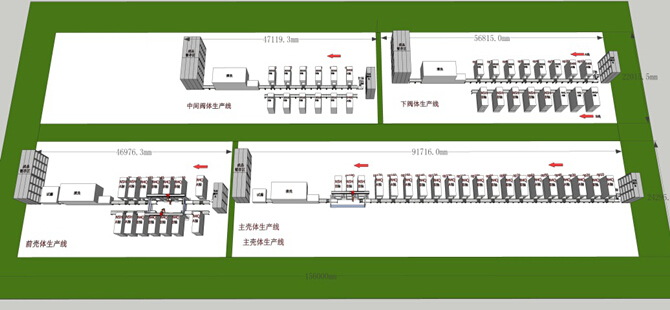

E. 汽车变速器生产线

秦川设备成套服务有限公司通过对已有设备进行改造,设计并组成七条生产线。项目完成后满足6AT自动变速器前壳体15万件/年、主壳体15万件/年、中间阀体30万件/年、下阀体30万件/年的生产任务。 主要实施内容有:二手CNC机床(合计62台)恢复精度、工装夹具制造、新增打码机/试漏机/打标机、精度检测设备、工位看板、辊道的制造、上下料机构制造、生产线设计及连线、生产线信息采集控制系统等。

生产线采用半自动化(人工拖动+单机自动上下料)的方式运行,首尾分别设有上料暂存区、成品暂存区;通过实施信息采集控制系统,对加工数据、检测数据、刀具数据等进行搜集和统计,分析后对生产线形成有效的反馈,实现智能化功能,布局严格按照厂房布局的占地面积和尺寸,对机床、料道、清洗机等模型按1:1的比例建模,以三维草绘软件进行生产线的布局,四种零件生产线的总占地为148米×50米。

F.微型螺母高效磨削自动化生产线

高精、高效滚珠丝杠副生产线

滚珠丝杠副高精高效生产线解决了滚珠丝杠副制造关键工艺装备,为行业提供了从丝杠硬旋铣可转位刀片磨削、螺旋槽粗加工、精密磨削、动态检测、螺母复合磨削、性能测试全新全套工艺解决方案。滚珠丝杠副综合生产效率提高40%,批量生产达到ISO P1级精度,精度保持性提高一倍以上,技术水平达到国际先进,在国内处于领先地位。

成线/成套 精密蜗杆加工设备

广泛应用:汽车行业EPS小蜗杆的高效加工生产线,减速机、医疗机械、仪器仪表等行 业。

主要功能:铣、磨各种圆柱形蜗杆,ZN、ZA、ZI、ZK、ZC1型。

成线/成套 汽车关键零部件螺杆副加工设备

广泛应用:汽车转向器行业批量磨削双圆弧滚珠转向器螺母及滚珠丝杠双圆弧滚珠螺母,批量磨削转向器螺杆,也可用于磨削滚珠丝杠、三角形和梯形丝杠。

成线/成套 螺纹环、塞规加工设备

专为工量具行业制造的高精度数控内、外螺纹磨床,主要用于磨削圆柱形、圆锥形内螺纹环规(牙型包括三角、偏梯、锯齿等),用于磨削三角形、圆弧形等齿形的螺纹塞规。

微型螺母高效磨削自动化生产线由多台数控内螺纹磨床和桁架机器人组成,多项新技术应用于生产线之中,技术特点有:

一、工件自动上、下料系统

二、工序能力分配技术

三、高刚性磨杆、CBN砂轮应用技术

四、自动夹紧、自动找正技术

五、砂轮特殊冷却技术

六、金刚石滚轮成型修整技术

微型螺母高效磨削自动化生产线实现了汽车行业对加工设备高效率、高自动化、高可靠性、无人化操作的工艺要求,拓展了汉江螺纹加工设备在汽车行业的市场空间。

机加工设备是生产线的主体,是实现自动化、数字化、智能化的基础;在产品的研发过程中,秦川设备成套服务有限公司从最初的直接增加自动上下料装备,逐步发展到集成加工工艺、刀具监控、工装改造、在线检测、工件识别、物流方式,机床改造等诸多元素的一体化设计,在实际生产中满足了机床上线的功能需求,为原本“呆头呆脑”的设备实现智能制造创造了无限可能。

A. YK7230磨齿机自动上下料

秦川YK7230是近年研发的一款高端数控蜗杆砂轮磨齿机,机床本体自动化程度较高,带有自动对刀、余量分配、砂轮自动修整、工艺参数优化等功能,配备的自动上下料系统由机械手、回转料仓、自动门三部分组成,各传感器信号和动作信息通过预留的IO接口与机床进行信息交互。

· 机械手采用拐臂式结构,放置于机床右侧,通过水平、竖直两个伺服轴将工件快速准确的送入机床内部的加工区域,在拐臂末端带有一个回转轴,配备两只气动抓手,可以在一次行程完成工件下料、上料两个动作。

· 回转料仓采用摩擦履带结构,配备有工装以存储工件,在上料、下料位设有传感器和辅助定位装置,以配合机械手完成上下料动作。

· 自动门采用气缸与导轨的组合结构,设在机床右侧罩壳处,两侧的位置传感器确保机械手的安全动作。

B. YK7236磨齿机智能化改造

YK7236是秦川老一代经典机型,为了使其满足上线需求,散发新的青春与活力,我们对其实施了智能化改造方案,主要包括自动对刀、AE声发射、自动余量分配、自动夹具、切向位移自动补偿、自动门等项目,并且用改造后的机床,完成了一条齿轮加工生产线的建设。

C. YK7632摆线磨齿机自动上下料

秦川YK7632是新研发的一款高端摆线磨齿机,在秦川最新研发的机床中,设计者都愈发重视智能制造的概念,自动化、信息化、数字化功能越来越完善。为这台机床配备的自动上下料系统由桁架机械手和回转料仓、吹气清洁、自动门组成。

· 机械手采用悬臂桁架式结构,由水平、竖直两个伺服轴和一个摆动轴组成,能稳定可靠地完成上下料姿态的切换,将工件从正上方快速安全的进入加工区域。

· 回转料仓采用定间距传送链结构,传送链上固定的工装设计为可调整式,能够满足多种工件的存储和运送,工装下方装有滚子轴承支撑,上、下料位置装有辅助定位装置,使得料仓运行更加平稳精确。

D. YK3132滚齿机自动上下料

秦川YK3132在设计时没有充分考虑到自动上下料,因此,我们在为其配备自动上下料系统时,对机床内小立柱进行了再次的加工和改造,在立柱上增加了一套回转机械手来搬运工件,并在机床外侧设置了一套小型桁架手作为辅助。

· 回转机械手采用精密齿轮传动配合机械定位完成工件位置的对调,手抓的设计最大限度的考虑了工件规格的可扩展性。

· 外置小型桁架式机械手用负责工件在回转机械手与料仓之间的运送,水平、竖直轴采用高度集成化的电缸驱动,结构精巧,动作迅速。

2) 自动化单元

自动化单元是单机功能的扩展,单台机床通常只能完成一道工序的加工,而通过机械手、料仓等辅助装置将两台甚至更多的机床连接起来,使这组机床配合完成更多的工艺需求,提高机床利用率,提高生产效率。

A. MKE1620A外圆磨加工单元

该加工单元由两台MKE1620A外圆磨组成,加工工件为轴齿,两台机床各完成工件一端的磨削,由机械手完成搬运和工件姿态的调整,使两台机床相互配合在工艺上形成一个整体。

· 桁架机械手配置一个水平轴和两个竖直轴,通过竖直轴的依次动作完成上、下料动作,其中一个竖直轴末端配有180°回转机构,使工件调头后进入第二台机床,实现工艺要求。

· 加工单元配有两台回转料仓,分别用于工件的上料和下料,料仓的储料量约为2小时,极大的减少的人工上下料的时间和劳动强度。

B. 车-滚加工单元

该单元由一台韩国斗山车床和一台YK3132滚齿机组成,能够完成齿轮从精车到滚齿的两道工艺流程,该加工单元配备一组桁架机械手和一台回转料仓,在桁架立柱上配置了姿态调整装置,使得加工单元的空间占用极度精简。

· 桁架机械手横跨车床,左端与滚齿机上方有一部分重叠,使得机械手可以直接与滚齿机单机回转机械手对接,由于车、滚工艺工件姿态不同,在立柱上设有调头装置。

· 加工单元只有一个回转料仓,用于存储毛坯,精车成品,滚齿成品三种工件,故该料仓中有一个特殊的机构用来识别三种工件,以确保加工单元的正常运转。

C.桁架机械手自动化加工单元

主要组成有:两台或多台数控车床呈一条线布列,一套桁架机械手系统、一套自动上下料及检测装置等设备,成一字型排布,可满足盘、轴类零件大批量加工要求。

D.关节式机器人自动化加工单元 BRX10

用于盘、盖类零件车削加工与物流传送的自动化加工系统。

BRX10: 采用两台机床对面布置,配备六关节机器人可实现无人化操作。

技术参数

机器人 最大负荷重量:12kg

重复定位精度:±0.05mm

最大动作范围:Φ1420mm

料库 最大工件直径:Φ125mm

提升行程:400mm

工位数:8

E.轮毂自动化加工单元BLG20

BLG20轮毂加工单元主要用于汽车铝制轮毂的自动化加工,该轮毂加工单元可满足目前市场上17寸至20寸铝制轮毂的加工要求。其加工单元主要组成有:两台轮毂加工专用数控车床、一台立式加工中心、一台六关节工业机器人、一套自动上、下料库及产品识别装置、一套在线检测装置和一套铝屑清理装置等设备,单元成环岛式排布,可针对不同场地进行模块化布局,多个单元可通过一套双层运送长料道连接为一体。多个轮毂加工单元可组成高效、智能的轮毂加工生产线。

技术参数

加工轮毂尺寸范围:17-20 in

工业机器人腕部负重:165 kg

工业机器人腕部有效半径:R2655 mm

轮毂车床床身上最大回转直径:Φ870 mm

轮毂车床主电机功率(连续/30min):45/55 kW

立式加工中心工作台面积:600X1300 mm

立式加工中心主轴电机功率(连续/15min):7.5/11 kW

3) 智能生产线

智能生产线是自动化单元的扩展和延伸,通过一系列工件运送装置和控制系统,将一组或多组自动机床和辅助设备按照工艺流程连接起来,自动完成产品全部或部分的制造过程。在生产线上,大量运用新型传感器及其系统、智能控制系统、精密仪器、工业机械人、液气元件等技术手段,将各个单元的工件、夹具、刀具、量具、工艺、状态、物流等信息采集处理,由上位机做出安排或者判断,优化整线的制造过程,是智能制造的基础。

A. 液压油泵齿轮生产线

针对油泵齿轮的工艺特点,分为热前、热后两条线,热前线由车削单元、滚齿单元、清洁机组成,热后线由外圆磨单元、磨齿单元、内齿珩、清洁机组成,线上配备有质量监控体系、射频识别系统,码垛系统等辅助设备,以提高生产线的自动化水平。

B. YK7236磨齿机生产线

通过对YK7236磨齿机的改造,使其满足上线要求,由四台YK7236磨齿机、两台回转料仓、一套桁架式工业机器人组成一条磨齿加工线。这条生产线可以同时加工两种规格的齿轮,由一台六自由度工业机器人完成狭小机床内部不规则路径的抓取,由于用户工件规格较小,整线节拍只有45S,对桁架高速动作、快速对刀提出了更高的要求,为了优化机械手运行路径,生产线增加了预判定系统,能够感知机床加工进度,从而判断最优上下料顺序。另外,由于YK7236结构限制,机床内工件的位置随切向位移不断变化,通过增加磁栅尺和位置传感器,使工件的位置实时反馈到机械手的控制系统中,由系统做出判断对每台机床的抓取位置进行自动补偿。

C. 刹车盘生产线

这是一条用于加工汽车刹车盘的车削生产线,主要由两台EMG倒立车、机械手、辊道、辅助设备组成,由于倒立车的上料方式与以往不同,我们做了大量的工作,集思广益,取得突破,这条线由秦川设备成套服务有限公司总包集成,其生产能力相当于用户老车间中8台车床的工作量,而只需要2人轮流监管,受到了用户的好评。

D. 气阀先导头自动组装线

自动组装线是秦川设备成套服务有限公司新进研发的项目,由流体类阀体的自动组装为切入点。这台先导头自动组装线分为三个单元,分别组装塑料件、铜管和铁芯三个部件,最终由传送带和辅助机械手完成先导头的总装。这条组装线以精巧为主,通过多个气缸的组合动作完成小零件的组装,加入了振动盘、分割器、色标传感器等新元素,整线节拍只有3S,8小时产量9600套,年产300万套,单班节约15人,使传统组装的产量和质量有了质的飞跃,目前塑料件单元和铜管单元的实施已经进入了最后阶段。

E. 汽车变速器生产线

秦川设备成套服务有限公司通过对已有设备进行改造,设计并组成七条生产线。项目完成后满足6AT自动变速器前壳体15万件/年、主壳体15万件/年、中间阀体30万件/年、下阀体30万件/年的生产任务。 主要实施内容有:二手CNC机床(合计62台)恢复精度、工装夹具制造、新增打码机/试漏机/打标机、精度检测设备、工位看板、辊道的制造、上下料机构制造、生产线设计及连线、生产线信息采集控制系统等。

生产线采用半自动化(人工拖动+单机自动上下料)的方式运行,首尾分别设有上料暂存区、成品暂存区;通过实施信息采集控制系统,对加工数据、检测数据、刀具数据等进行搜集和统计,分析后对生产线形成有效的反馈,实现智能化功能,布局严格按照厂房布局的占地面积和尺寸,对机床、料道、清洗机等模型按1:1的比例建模,以三维草绘软件进行生产线的布局,四种零件生产线的总占地为148米×50米。

F.微型螺母高效磨削自动化生产线

高精、高效滚珠丝杠副生产线

滚珠丝杠副高精高效生产线解决了滚珠丝杠副制造关键工艺装备,为行业提供了从丝杠硬旋铣可转位刀片磨削、螺旋槽粗加工、精密磨削、动态检测、螺母复合磨削、性能测试全新全套工艺解决方案。滚珠丝杠副综合生产效率提高40%,批量生产达到ISO P1级精度,精度保持性提高一倍以上,技术水平达到国际先进,在国内处于领先地位。

成线/成套 精密蜗杆加工设备

广泛应用:汽车行业EPS小蜗杆的高效加工生产线,减速机、医疗机械、仪器仪表等行 业。

主要功能:铣、磨各种圆柱形蜗杆,ZN、ZA、ZI、ZK、ZC1型。

成线/成套 汽车关键零部件螺杆副加工设备

广泛应用:汽车转向器行业批量磨削双圆弧滚珠转向器螺母及滚珠丝杠双圆弧滚珠螺母,批量磨削转向器螺杆,也可用于磨削滚珠丝杠、三角形和梯形丝杠。

成线/成套 螺纹环、塞规加工设备

专为工量具行业制造的高精度数控内、外螺纹磨床,主要用于磨削圆柱形、圆锥形内螺纹环规(牙型包括三角、偏梯、锯齿等),用于磨削三角形、圆弧形等齿形的螺纹塞规。

微型螺母高效磨削自动化生产线由多台数控内螺纹磨床和桁架机器人组成,多项新技术应用于生产线之中,技术特点有:

一、工件自动上、下料系统

二、工序能力分配技术

三、高刚性磨杆、CBN砂轮应用技术

四、自动夹紧、自动找正技术

五、砂轮特殊冷却技术

六、金刚石滚轮成型修整技术

微型螺母高效磨削自动化生产线实现了汽车行业对加工设备高效率、高自动化、高可靠性、无人化操作的工艺要求,拓展了汉江螺纹加工设备在汽车行业的市场空间。