QCNC6850数控系统

当前位置:首页产品中心 > 智能制造及数控核心技术 > 数控系统 > QCNC6850数控系统 >

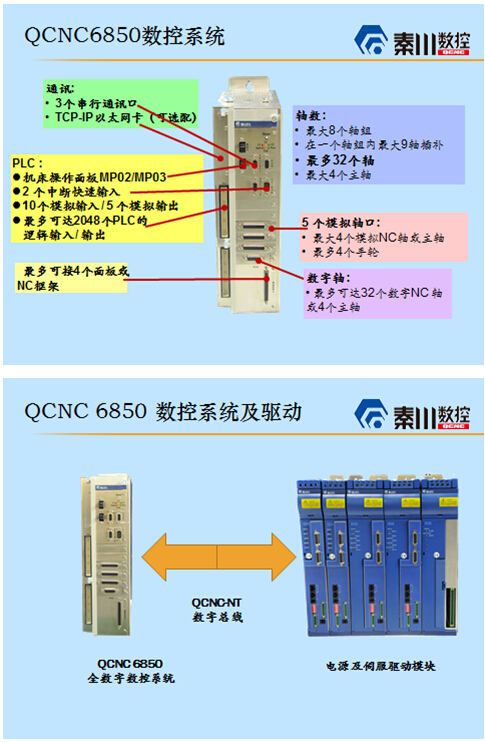

QCNC6850数控系统是一款全数字高端通用型数控系统,采用先进的数字信号处理技术(DSP),配备最新的摩托罗拉公司CPU,是一款高效、可靠、开放且最具市场竞争力高端数控系统,系统可控制:

*最大:32个轴

*最多:8个轴组

*最多:9轴插补

*最多:2048个 PLC的I/O点

QCNC6850数控系统的主要技术性能指标:

位置环采样周期:200us

速度环采样周期:100us

电流环采样周期:50us

速度环带宽:260Hz

QCNC6850数控系统已广泛用于各种机床:VMC80W五轴联动铣车复合加工中心、QMK002五轴联动弧齿锥齿轮铣齿机、QMK009五轴联动弧齿锥齿轮磨齿机、YK7236A全数控蜗杆砂轮磨齿机、YK7332A数控成形砂轮磨齿机、 YKS7336数控磨齿机、MKS2336数控内孔端面磨床和QYF006数控针齿壳磨床等。其功能和可靠性得到了充分验证。QCNC6850完全可取代NUM Axium Power 1050系统。

1.灵活多功能的配置。

1)提供多种配置的通用型CNC

机床制造商(OEM)只需要为机床及应用选择其最佳的平台,加上相关的软件选项,即可得到最优配置的数控系统。特殊软件功能是由软件包的方式得到(车削、铣削、磨削、齿轮磨削、木材加工、石材加工等软件包)。

2)配套的QDLU伺服驱动器可应用于高性能的场合(如高速加工)和比较苛刻的工作环境,它们可以用在多种电机(如旋转电机、直线电机、力矩电机等)上,并支持多种类型的反馈。

3)QCNC6850数控系统的显示单元可以根据用户需要自由组合,且显示单元独立于CNC。用户可以选择紧凑型、标准型到复杂型中的任意一种,

4)用户可使用标准工具(HTML、Java、VB、Delphi、VC或C++)开发更多功能的界面。基于WINDOWS平台QCHMI可以方便的集成用户的应用程序(专用的机床应用程序、CAD/CAM等)和OEM应用程序(维修帮助工具、机床管理工具等)。

5)定制系统的加工程序

程序实时干涉

使用简单的操作可以实时的直接影响轴的位置以及I/O的状态。在这个方式下,特殊的加工以及特殊的循环和宏程序可以集成在数控系统内部。

用户化的G指令

可用G指令修改已经存在的固定循环或因其它需求而增加新的固定循环。

结构编程

结构编程和灵活强大的字符变量,可使复杂的程序变得条理清晰,容易读懂。

6)网络连接和远程诊断

QCNC6850数控可以方便的连接到市场上的主要网络,如以太网Ethernet TCP/IP、FIPWAY等。这使系统很容易集成到全球自动化加工中。

系统可选配备网络连接和远程诊断功能,OEM可以非常方便建立起远程诊断和维修功能,为异地机床进行诊断和维修。

2.提供交互友好的操作界面和多功能的机床操作面板,操作直观方便,设计防护等级IP65。

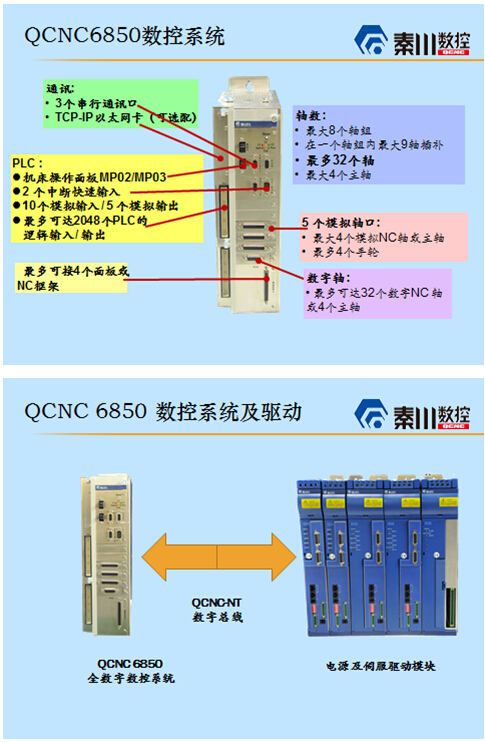

3.QCNC6850数控系统的总线模块化设计,最大限度的减少连接、设定及维护的时间。

1)更短的调试和维护时间

CNC和伺服驱动可由运行在WINDOWS下的QCKIT通过PC面板进行设定,下列功能可以很容易的用图标的方式设定。

伺服电机及编码器参数的自动卸载。

由内置式示波器进行最佳设定(时间和频率设定)。

物理量的设定和动态监视:电流、速度、位置等。

报警记录来简化机床监控(可存储最后的128条报警)

在线伺服参数的修改。

2)使电箱的设计更紧凑,合理。

全数字数控系统及伺服驱动系统简化了连线,减少插头数量,提高整个系统的可靠性。秦川数控QCNC6850数控系统的CNC和QDLU伺服驱动的紧凑型尺寸使它们更容易安装在电气柜中。

3)提高了用户操作的安全性

QCNC6850数控系统在操作者和机床的安全性上增加了下列功能:

通过集成在每个伺服里的保护继电器切断电源使电机处于惯性状态。

电机和伺服的温度监控。

可由OEM设定系统暂停在错误状态。

掉电时自动刀具返回。

对不平衡轴的负载予以补偿。